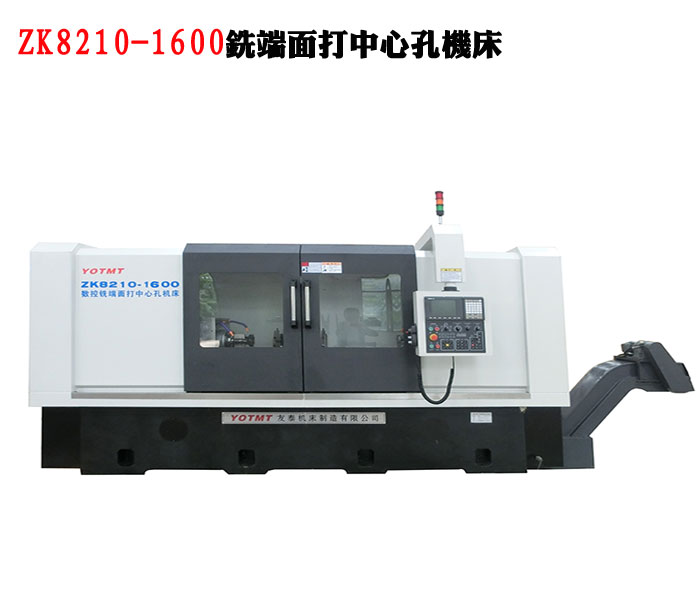

在普通车床上加工细长轴对操作人员车工操作技能水平要求比较高,现当今使用数控车床加车端面钻中心孔机床相结合生产细长轴已经成为行业内的共识,使用铣端面打中心孔机床先将细长轴总长控制,高一致性的完成工件的官网,一次装夹两端同时完成总长控制,中心孔精度保证,从而提高每一跟细长轴的标准性,为下道工序数控车床提供精准的工件,减少每个环节的调整时间,从而实现细长轴效率提升为生产厂家创造利益。

当然对于暂时没有铣端面的中心机床的生产厂家,细长轴就不能加工了吗,答案是否定的,机加工是没有止境的一台简单的车床,钻床,铣床就可以完成很多工件的加工,只是效率和精度方面会差一些,且不容易推广而已,下面是细长轴车削加工的技巧做以介绍:

当然对于暂时没有铣端面的中心机床的生产厂家,细长轴就不能加工了吗,答案是否定的,机加工是没有止境的一台简单的车床,钻床,铣床就可以完成很多工件的加工,只是效率和精度方面会差一些,且不容易推广而已,下面是细长轴车削加工的技巧做以介绍:

一、车中心架位、车端面、钻中心孔

为了能够在细长轴两端轴径上加工出圆柱度和粗糙度较高的中心架位,为下一步车端面、钻中心孔打好基础,笔者制作了尾座夹头,其原理类似于四爪卡盘。尾座夹头的一端安装在莫氏5号活顶尖上,夹头内径、锥度与活顶尖外径、锥度实配,夹头的另一端孔径、比零件毛坯尺寸大15mm~20mm,深50mm,并在对称位置打4个M16~M20顶丝孔(如用3个顶丝不易调整、找正工件)。使用四爪卡盘装夹工件,依靠车床前端的四爪卡盘和尾座夹头的四个顶丝固定调正工件位置,这种方法方便、实用、好操作,俗称“借余量”,可以很好地避免出现因工件毛坯的弯曲变形造成影响正常加工的问题。

1.车两端中心架位

工件调正位置后,操作者依次车出细长轴两端的中心架位,并保证两端中心架位外径尺寸一致,以便于中心架的安装和调整,同时,要保证所车出的中心架位表面粗糙度和圆柱度精度,否则会影响工件下一步的加工精度。

2.车端面、钻中心孔、车卡盘装夹位置

先架上中心架,研磨中心架三个支撑爪与工件的接触面,调整支撑爪的位置,使工件旋转中心与机床轴心重合,并使支撑爪与工件外圆保持微小间隙接触,充分注油润滑、锁紧中心架、启动设备,然后,开始车端面、钻中心孔、车出卡盘装夹位置。

这样操作的优点是:中心架位粗糙度和圆柱度精度高,支撑工件牢固、稳定、调整方便,材料毛坯如有弯曲变形等缺陷容易校正,车端面钻中心孔的质量高,并且不易打刀、不易折断中心钻。在实际生产中,有时钻出的中心孔为椭圆形或为棱形,原因就是由于中心架位精度不高造成的。

二、装卡工件方式

在工件同轴度要求不是特别高的情况下,车削细长轴通常采用一卡一顶装夹的方法,这样夹紧力大、便于调正,工件的刚性好,同时配合使用跟刀架做辅助支撑,需要注意的是:卡盘夹持工件的长度要尽可能缩短,并尽量多倒一至两次头,以提高卡盘爪夹紧面与工件顶尖孔的同轴度,消除过定位对工件造成的扭曲(俗称别劲),也可以在卡盘爪和工件之间缠一圈钢丝并研磨顶尖孔。

后顶尖应选用弹性活顶尖,减少细长轴受热后的伸长,避免因工件受热产生的热弯曲变形,使切削加工顺利,保证零件的加工质量。

三、调整车床加工锥度

在加工细长轴之前,操作者必须首先调整车床加工锥度,使车床主轴旋转中心与尾座顶尖中心一致。只有把车床加工锥度消除了,跟刀架才能正常的使用,加工出的细长轴质量、精度才能达到要求。

具体方法是:先车削靠车床尾座零件一端的一段外径,再车削邻近卡盘处零件的一段外径,保持中拖板进刀刻度一致,然后用外径千分尺测量两端外径尺寸,根据两端尺寸调整尾座(可用磁力表检测尾座调整、移动量),直至所车出的工件两端尺寸经测量一致(调整车床加工锥度时,可适当考虑车削加工中的刀具磨损,和跟刀架支撑爪的磨损量)。

四、跟刀架的使用

正确地使用跟刀架可以有效地提高工件的钢性,避免工件震动,减小工件变形。三支撑爪的跟刀架使用的较为普遍,它的优点是:在车削加工中,跟刀架的三个支撑爪和车刀从四个方向抵住工件,使工件上下、左右都不能移动,车削时更加稳定,不易产生振动。

使用跟刀架时,操作者要首先研磨跟刀架的三个支撑爪和工件之间的接触面,使其保持良好接触,和相同的微小间隙,保持松紧适当并可以自由移动同时,要充分冷却、润滑。

如果跟刀架的三个支撑爪和工件接触太松或不接触,就起不到支撑作用,提高不了细长轴的刚性,在加工中工件会出现震动。如果支撑爪的压力过大,或三个支撑爪的压力不均,工件在切削加工中会出现不稳定,造成切削深度不均,工件直径大小不一,产生“竹节”形。

同时,操作者要注意力集中,密切观察跟刀架三个支撑爪和工件之间的松紧变化程度,注意后顶尖和工件之间的松紧程度并及时做出调整。

在粗加工和半精加工时,可将跟刀架跟在车刀后面;精加工时将跟刀架跟在车刀前面,以避免精加工表面被跟刀架的三个支撑爪划伤,这样可以保证加工出的工件尺寸精度和表面粗糙度达到要求。

五、使用反向走刀切削

反向切削是指在细长轴的车削过程中,车刀从车床卡盘方向向尾架方向进给加工,这样,切削加工过程中产生的轴向切削力使细长轴受拉并由尾座承受,可以防止和减小工件的震动,消除轴向切削力引起的弯曲变形。

具体的方法是:可先用合金60°车刀在靠近卡盘的一端车出一段基圆,然后将跟刀架支撑在基圆上,车刀在跟刀架前面,在基圆上轻轻对刀,达到深浅合适、直径尺寸一致,然后就可以直接走刀进行切削加工。

六、充分使用冷却润滑液

冷却润滑液的作用非常大,一般使用15%的乳化液。它能快速吸收并带走大量的切削热,降低车刀和工件的温度,防止工件的热变形。细长轴加工的一个关键问题,就是需要解决工件的热变形问题。

切削细长轴零件因走刀时间比较长,不可避免的会出现车刀和跟刀架支撑爪的磨损,这就对切削加工造成很大的影响,冷却润滑液可以渗透到工件和刀具、工件和跟刀架之间,形成一层保护膜,减小工件和刀具之间、工件和跟刀架支撑爪之间、刀具和铁屑之间的摩擦,降低切削力和切削热,减少刀具和跟刀架支撑爪的磨损,提高工件的表面质量。同时,它还能提高断屑效果,将铁屑快速冲走,使切削加工顺利进行。

七、合理使用刀具

合理使用刀具可以减小切削力、切削热、减小震动和弯曲变形,保持车刀锋利可以有效地减少切削热,使切削加工顺利进行,刀具常用合金牌号YT15的60°车刀。

车刀要选取较大的前角15°~30°以保持车刀锋利。同时,为增大前角可以将车刀装得略高于工件中心,使后角减小可以使车刀后面对工件起到支撑作用,减小工件的震动。 车刀要增大主偏角,可以减小径向力,减小弯曲变形。为提高已加工表面的质量,使铁屑流向待加工表面,刀具刃倾角应选为正值。为使切屑顺利卷曲、折断,前刀面应磨出断屑槽,刀尖圆弧尽可能减小,以减小切削力。

八、合理选择切削用量

加工细长轴要尽量选择中、低转速,减小离心力,从而减小工件的弯曲变形。切削用量选择的是否合理,对切削过程中产生的切削力的大小、切削热的多少是不同的,因此对车削细长轴时引起的变形也是不同的。

1.切削深度

随着切削深度的增大,车时产生的切削力、切削热随之增大,引起细长轴的受力、受热变形也增大。因此在车削细长轴时,操作者应尽量减小切削深度。

2.进给量

进给量增大会使切削厚度增加,切削力增大。但切削力不是按正比增大,因此细长轴的受力变形系数有所下降。如果从提高切削效率的角度来看,增大进给量比增大切削深度有利。

3.切削速度

提高切削速度有利于降低切削力。这是因为,随着切削速度的增大,切削温度提高,刀具与工件之间的摩擦力减小,细长轴的受力变形减小。但切削速度过高容易使细长轴在离心力作用下出现弯曲,破坏切削过程的平稳性,所以切削速度应控制在一定范围。对长径比较大的工件,切削速度要适当降低。

细长轴的加工技术虽然较难掌握,但只要找出规律,不断总结经验,仍然可以加工出合格的细长轴工件。 从上面看出细长轴的加工在轴类加工中的难度还是比较大的,随着技术的不断进步,我们可以看到在细长轴加工中最大的难度和最影响加工效率的就是车端面钻中心孔工艺,因此采购一台合适范围的铣端面打中心孔机床提高细长轴加工效率的和精度提高生产利润成为细长轴行业的大方向。